filmov

tv

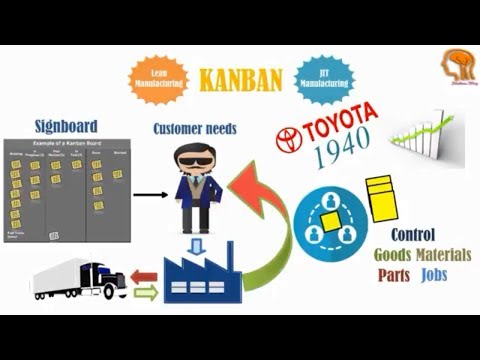

Lean Manufacturing De Kanban Kaart

Показать описание

Lean Manufacturing is een methode om de doorlooptijd te verkorten. Een van de meest geniale vindingen als onderdeel van Lean is de kanban. Met de vondst van kanban kwam een aantal oplossingen tegelijkertijd bij elkaar, vooral het pull productiesysteem.

Kanban betekent kaartje. Het is een kaartje met een instructie. De instructie is bedoeld voor de leverancier van goederen. Dat kan een voorgaand werkstation zijn, maar ook het magazijn of de externe leverancier. Het kaart bevat een getal en artikelnummer. Het geeft de leverancier de instructie om dat artikel met het genoemde aantal aan te vullen.

Het eerste dat opvalt, is dat deze instructie door de operator zelf wordt gegeven. Er is geen planner, voorman, kwaliteitscontroleur of ERP systeem voor nodig. De operator geeft zelf het kaartje af. Snel en efficiënt. De kosten zijn laag, het proces is eenvoudig én er is even communicatie tussen de operators. Rechtstreeks en effectief.

Het volgende dat opvalt, is dat er geen ERP systeem nodig is. Er hoeft niet te worden ingelogd, afgeboekt of ingesteld. De kanban wordt doorgegeven en de leveranciers weet direct wat er moet gebeuren. Zo ontstaat continuous flow, een van de eisen van Lean Manufacturing.

Wat nog meer opvalt, is dat het kaartje een instructie geeft aan het voorgaande station. De leverancier. Zo ontstaat een pull systeem. In tegenstelling tot een push systeem, waarbij een instructie wordt gegeven aan het volgende werkstation: Ik ben klaar, jij kan er mee verder. Nu is de instructie: ik heb materiaal nodig. Een pull systeem leidt tot lage tussenvoorraden, flexibiliteit en continuous flow.

Kanban betekent kaartje. Het is een kaartje met een instructie. De instructie is bedoeld voor de leverancier van goederen. Dat kan een voorgaand werkstation zijn, maar ook het magazijn of de externe leverancier. Het kaart bevat een getal en artikelnummer. Het geeft de leverancier de instructie om dat artikel met het genoemde aantal aan te vullen.

Het eerste dat opvalt, is dat deze instructie door de operator zelf wordt gegeven. Er is geen planner, voorman, kwaliteitscontroleur of ERP systeem voor nodig. De operator geeft zelf het kaartje af. Snel en efficiënt. De kosten zijn laag, het proces is eenvoudig én er is even communicatie tussen de operators. Rechtstreeks en effectief.

Het volgende dat opvalt, is dat er geen ERP systeem nodig is. Er hoeft niet te worden ingelogd, afgeboekt of ingesteld. De kanban wordt doorgegeven en de leveranciers weet direct wat er moet gebeuren. Zo ontstaat continuous flow, een van de eisen van Lean Manufacturing.

Wat nog meer opvalt, is dat het kaartje een instructie geeft aan het voorgaande station. De leverancier. Zo ontstaat een pull systeem. In tegenstelling tot een push systeem, waarbij een instructie wordt gegeven aan het volgende werkstation: Ik ben klaar, jij kan er mee verder. Nu is de instructie: ik heb materiaal nodig. Een pull systeem leidt tot lage tussenvoorraden, flexibiliteit en continuous flow.

0:03:08

0:03:08

0:01:22

0:01:22

0:04:30

0:04:30

0:11:27

0:11:27

0:01:27

0:01:27

0:56:10

0:56:10

0:01:13

0:01:13

0:05:06

0:05:06

0:03:45

0:03:45

0:01:20

0:01:20

0:17:46

0:17:46

0:01:09

0:01:09

0:00:59

0:00:59

0:02:31

0:02:31

0:09:54

0:09:54

0:01:17

0:01:17

0:01:05

0:01:05

0:09:05

0:09:05

0:01:54

0:01:54

0:09:21

0:09:21

0:02:40

0:02:40

0:01:23

0:01:23

0:01:54

0:01:54

0:00:36

0:00:36